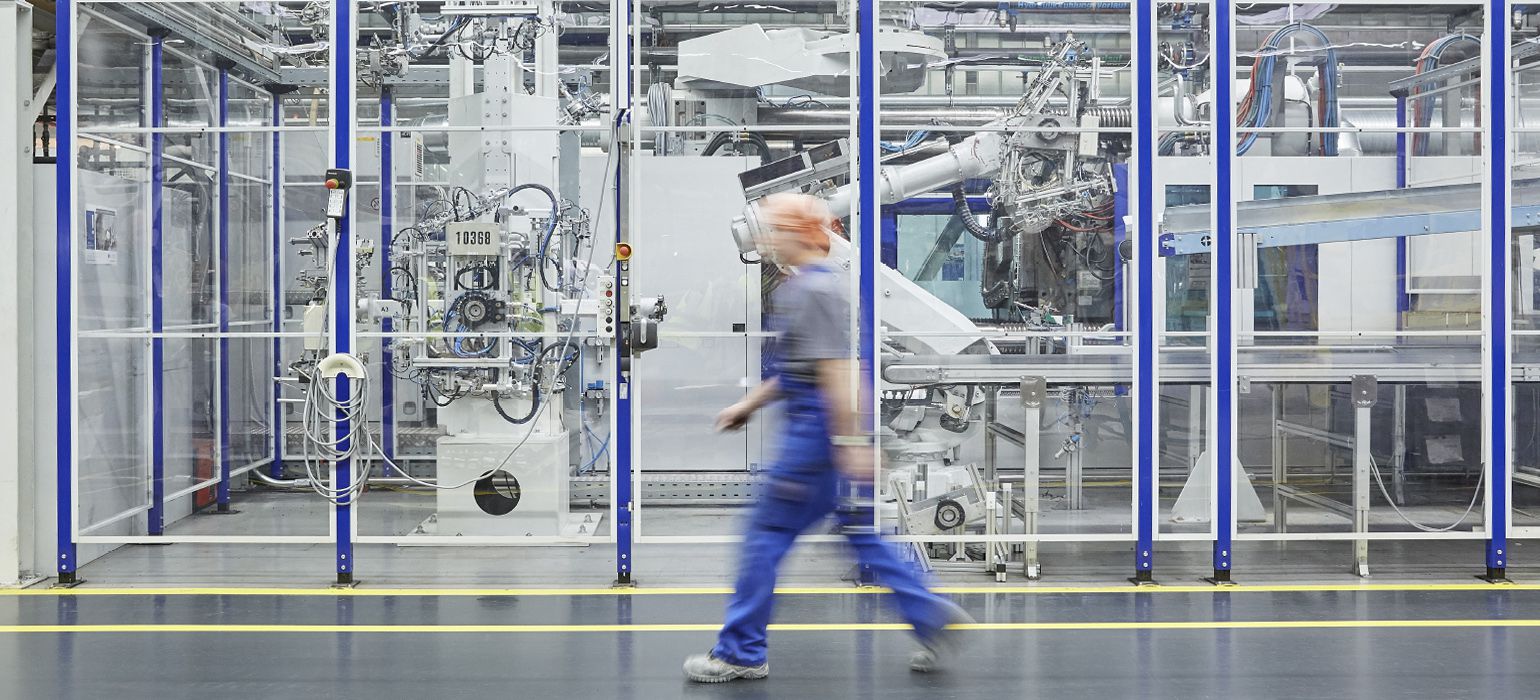

Firma Dr. Schneider Automotive Polska Sp. z o.o. to część międzynarodowego koncernu specjalizującego się w produkcji wyrobów z plastiku m.in. dla Audi, BMW, Citroën’a, Porsche czy Rolls Royce’a. Rozwój przedsiębiorstwa wymusił modernizację istniejącego środowiska IT – wraz ze wzrostem mocy obliczeniowej, wzrosło zapotrzebowanie na efektywne wykorzystanie systemów zapewniających odpowiednie warunki klimatyczne przy jednoczesnym zwiększeniu gęstości rozmieszczenia nowego sprzętu w szafach serwerowych. Wykorzystywane środowisko nie dawało możliwości rozbudowy, nie zapewniało również wymaganego przez klienta poziomu bezpieczeństwa zasobów.

Podejmując decyzję o budowie nowej hali produkcyjnej, nasz klient postanowił wydzielić część budynku na potrzeby profesjonalnego Data Center, które miało zagwarantować możliwość dalszej rozbudowy w przyszłości – zarówno pod kątem przestrzeni, zasilania jak i chłodzenia. Celem projektu było stworzenie ośrodka, który zapewni długotrwałą niezawodność, bezawaryjne funkcjonowanie wykorzystywanych systemów oraz najwyższą gwarancję bezpieczeństwa zasobów.

Nasi specjaliści zrealizowali projekt od podstaw – od przygotowania koncepcji rozwiązania i odpowiednie przystosowanie istniejącego budynku na potrzeby serwerowni, poprzez instalację i konfigurację systemów zabezpieczeń fizycznych, przeciwpożarowych, zasilania, klimatyzacji aż po uruchomienie produkcyjne.

Już na etapie prac budowlanych, zadbaliśmy o najdrobniejsze szczegóły – zapewniliśmy podłogę techniczną, zastosowaliśmy antyelektrostatyczną powłokę posadzkową, która nie ulega niebezpiecznemu naelektryzowaniu ani nie przenosi ładunków elektrostatycznych oraz zagwarantowaliśmy awaryjne oświetlenie serwerowni. Wykonując system koryt, zastosowaliśmy technologię „Yellow Duct” do poprowadzenia miedzianych i światłowodowych patchcordów, kabli sygnałowych UPS i klimatyzatorów. Wykonaliśmy trasy kablowe siatkowe wraz z systemem nośnym i mocowań na potrzeby instalacji zasilającej, logicznej i czynnika chłodniczego R410A.

Kwestią kluczową było zapewnienie awaryjnego zasilania, które zagwarantuje nieprzerwaną pracę środowiska IT przez co najmniej godzinę od momentu wystąpienia awarii. System, który zaproponowaliśmy oparty został o modułowe zasilacze UPS działające w układzie nadmiarowym (n+1) – jeden UPS na potrzeby IT, drugi na potrzeby systemu klimatyzacji precyzyjnej. Klimatyzacja również została zaprojektowana z myślą o pełnej redundancji systemu – zastosowaliśmy dwa niezależne urządzenia chłodzące pracujące w układzie naprzemiennym. Wykorzystanie technologii tzw. „zimnych korytarzy” pozwoliło nam na efektywne i oszczędne zarządzanie nowym ośrodkiem. Urządzenia klimatyzacyjne nadmuchują zimnym powietrzem pod podłogę techniczną, tworząc nadciśnienie i poprzez kratki nawiewne zimne powietrze jest wypuszczane przed urządzenia do chłodzenia. Urządzenia zaciągają zimne powietrze i z tyłu szaf wypuszczają ciepłe. Ciepłe powietrze z pomieszczenia jest zaciągane górą ponownie do szaf klimatyzacyjnych. Administratorzy Data Center mogą zarządzać zarówno systemem zasilania jak i klimatyzacji z poziomu systemu inteligentnego budynku.

Kolejnym, kluczowym elementem realizacji była instalacja ppoż. Zaproponowaliśmy system gaszenia oparty o gaz obojętny FM200. Ogromną zaletą tego rozwiązania jest całkowite bezpieczeństwo dla ludzi i sprzętu IT, szybkość działania oraz niewielka przestrzeń zajmowana przez instalację (system składa się z butli, niewielkiej instalacji rurowej oraz panelu sterującego). FM200 odbiera energię z pożaru oraz ostateczne przerywa proces spalania, nie redukując przy tym stężenia tlenu w powietrzu. System oparty jest na ciśnieniu 24 bar, dzięki czemu nie wymaga montażu specjalnych klap odprężających czy podnoszenia odporności ogniowej ścian i okien.

Ponadto, w ramach realizacji wyposażyliśmy serwerownię w kiosk wraz z szafami teleinformatycznymi, oraz zapewniliśmy system monitoringu parametrów środowiskowych.

Łączna wartość realizacji wyniosła blisko 650 000 PLN brutto.

Dzięki współpracy z Infomex udało się stworzyć w pełni niezawodne i skalowalne środowisko, które pozwoliło nam na widoczne zmniejszenie kosztów obsługi i utrzymania systemów informatycznych.